재료 선정과 적용(Material Selection and Its Application)

종종 받는 질문중에 하나가 왜 Ni 합금을 고온용으로 쓰는지 혹은 저온용 재질로 Austenitic Stailess Steel을 쓰는지에 대한 원론적인 질문이다.

재료 선정과 적용(Material Selection and Its Application)은 실제로는 아래와 같은 매우 다양한 관점의 고려가 필요하다.

- 설계 요구 사항(어떤 기능, 형상, 외관, 내구성 등)이 무엇인지 확인하고

- 기계적 특성과 내식성 관점에서 적절한 재질을 추천하고

- 시장의 수급과 성형성 및 용접성 등 가공 관점의 고민을 추가하고

- 장시간 유지 보수에 따른 Life-cycle Cost를 고려하여 최종 선정하게 된다.

그리고, 일반 탄소강에 추가하여 Cr이나 Ni이 들어간 합금강의 선정에 있어서 약간의 선입견을 가진 경우를 종종 보게 된다.

즉, Cr이 들어가면 고온에서 더 고강도이고 안정적이라거나, Ni이 합금성분으로 들어가면 저온용이라는 선입견이다.

기계적 관점

기계적 특성 관점에서는 설계허용응력(Allowable Stress)라는 개념으로 최적의 기계적 강도를 가진 재료를 추천하게 된다.

Allowable Stress는 대략 인장강도의 1/3, 항복강도의 2/3 정도, 혹은 10만 시간의 Creep을 이겨낼 수준의 강도로 평가한다. (세부적인 것은 설계 기준 Code와 Standard별로 다르기에 여기에 제시한 숫자는 그저 개념적인 이해를 위한 참고용으로 한다.)

기계적 강도는 온도가 올라감에 따라 감소하게 되는데, 그 감소의 경향은 재질별로 다르기에 해당 온도에 제시된 허용 응력을 기준으로 재질 선정이 이루어진다.

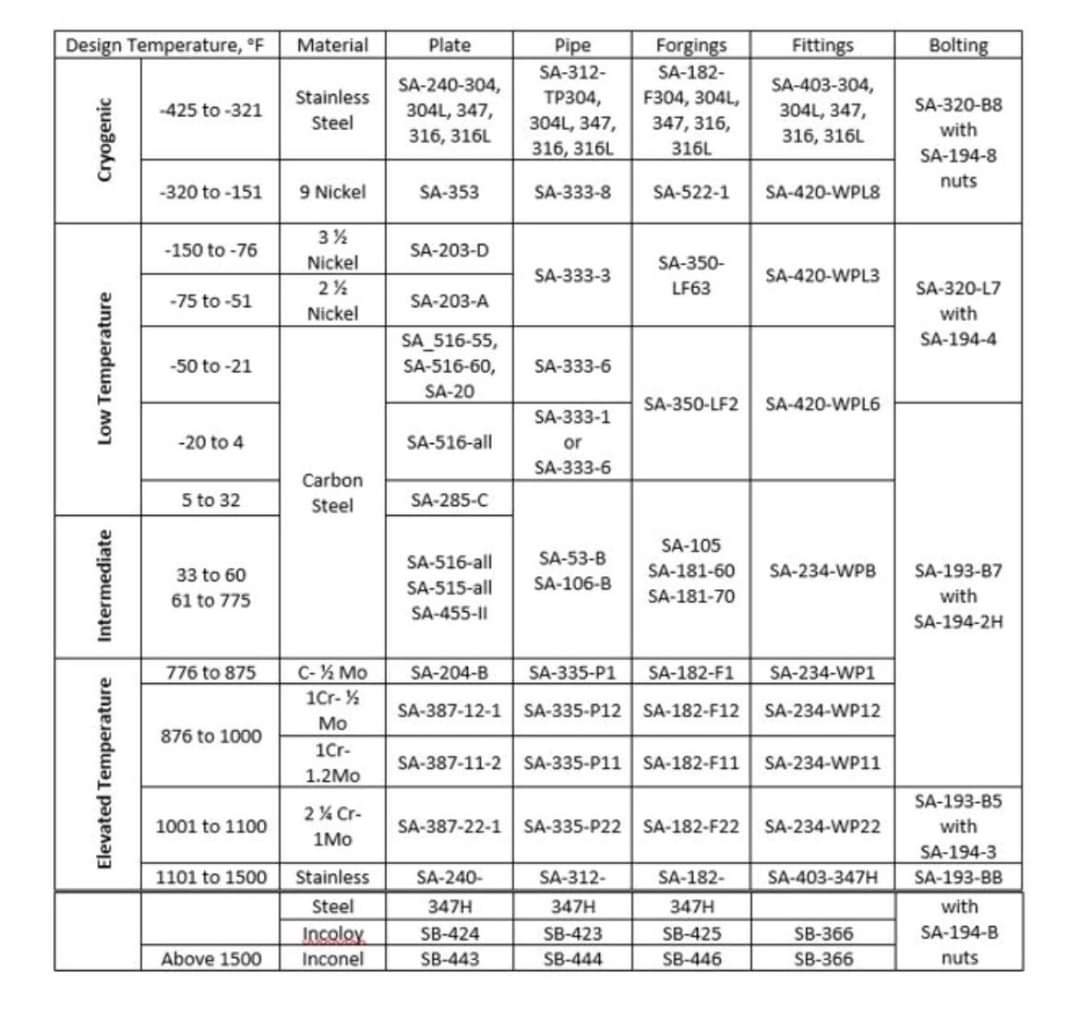

아래 표는 인테넷에 쉽게 소개되는 가장 일반적인 온도에 따른 재질 선정의 기준이다.

기계적 관점에서 한가지 더 추가해야 할 사항은 저온의 인성과 고온의 취성에 대한 부분이다.

기계적 관점에서 한가지 더 추가해야 할 사항은 저온의 인성과 고온의 취성에 대한 부분이다.

저온의 인성에 대해서도 자주 혼동하는 부분이 있다, 저온에 노출되었다고 해서 반드시 Impact Test 혹은 그에 준한 저온 인성을 평가해야 하거나 그런 특성을 가진 재료를 사용할 필요는 없다, 시베리아 벌판에 설치된 가로등의 재질을 굳이 영하 50도 60도에도 견딜 수 있는 고인성 재료로 만들 필요는 없다.

가해지는 응력이 충분하게 작거나 굳이 고려할 필요가 없다면, 그런 고려는 불필요한 것이다.

몇년 전에 상대적으로 낮은 기온의 봄 바람에 전력송전탑이 인성 부족으로 균열이 발생하여 무너졌다는 보고서가 제시된 사례가 있었는데, 이는 금속재료에 대한 기본을 전혀 이해하지 못한 접근이고 동일한 재질로 전국에 산재한 수많은 송전탑의 기능과 성능에 대한 이해 부족으로 인해 발생한 아쉬운 사례이다.

온도에 대한 고려 (금속 조직 변화)

고온 재료는 기계적 강도 관점에서 일반적으로 Cr이 들어간 재료를 많이 선정하지만, 반드시 그렇지는 않고 Ni 합금을 적용하는 사례도 많다,

온도가 올라가면서 우리는 대표적으로 세가지 관점을 고민해야 한다. 고온의 기계적 특성, 표면의 산화에 따른 Scale 형성, 그리고 질소나 수소의 침입에 따른 조직의 변화.

Cr이 많이 들어간 재료의 고강도의 장점과 고온 취성과 같은 단점을 언급하기 전에 이들 재료의 Thermal Oxidation과 같은 누촐환경에 따른 기능적인 면도 고민을 해야 한다.

Ni합금의 경우에는 Catastrophic Thermal Oxidation에 상대적으로 강하지만, 잦은 Therma Cycle에 노출될 경우에는 열팽창 계수가 큰 조직 특성으로 인해 Scale 박리가 더 용이하고 이렇게 박리된 Scale이 보일러 튜브 등에 고착되어 추가적인 문제를 발생하는 사례도 고민해야 한다.

고온에 노출된 강종이 조직이 변화하면서 원하지 않는 상(Phase)을 형성하기도 하고, 이들 상의 석출로 인해 기계적 특성은 물론이고 내식성을 저해하는 사례도 있다. 대표적인 것이 Austenitic Stainless Steel의 입계 예민화에 따른 내식성 저하인데, 이런 상황을 고온의 기계적 강도 특히 Creep에 대한 저항성의 관점에서 보면 석출된 Cr 탄화물로 인해 고온의 기계적 특성이 향상되기도 한다. 그래서 탄소 함량이 많은 304H나 316H와 같은 강종으 선택하기도 하고, 321H나 347H와 같은 흔하지 않은 강종이 고온용으로 소개되기도 한다.

요즘 수소와 관련하여 자주 언급되는 암모니아 개질이나 고온의 수소 설비의 경우에는 질화와 수소 취성에 의한 문제점이 주요 고민이 된다.

질화를 막기 위한 대안이 필요하고, 수소 취성에 대한 대안으로 Austenitic Stainless Steel을 Clad하여 사용하기도 한다.

내식성 관점

내식성 관점에서 보면, 미국 부식학회(NACE) 등의 자료에 따르면, 연간부식률이 20 ~ 50mil (1mil = 1/1000 inch) 정도가 되면 적절한 수준의 재질 선정으로 추천한다. 그 이상의 낮은 부식속도를 가진 재료는 약간은 과도한 설계로 평가될 수 있고, 그 보다 큰 부식속도가 예상되는 경우에는 다른 적절한 방식 대안이 없다면 제대로 된 재질선정이라고 평하기 어렵다.

그런데, 20mil/year의 부식속도라고 해도, 이를 20년의 설계 수명으로 계산해서 필요한 부식여유(Corrosion Allowance)를 단순한 산수로 계산하면 다음과 같은 결과가 나온다.

20mil x 25.4mm x 20year = 10.16mm

그리고 이글을 읽는 사람은 그 어느 누구도 Corrosion Allowance가 6mm 이상이 적용된 배관이나 기기를 본 사례가 없을 것으로 이해한다.

그렇다면, 위와 같은 계산이 왜 잘못된 것인가? 산수의 과정에서 Trick이 있었나?

이는 산수의 Trick이 아니라, 실제로는 표면에 형성된 Corrosion Product (우리가 녹이라고 부르는 Scale 같은 것)에 의해 외부 부식 환경이 모재에 직접 접촉하는 것이 제한되어 이후의 부식속도가 급격하게 줄어들기 때문이다.

따라서, 각 노출되는 유체에 따른 예상되는 부식률을 기준으로 재질을 선정하고 이에 따른 부식여유를 가지는 것도 중요하지만, 그에 못지 않게 전체적인 운전과 유지 보전의 환경도 함께 고려해야 한다.

성형과 가공 관점

아무리 좋은 재질이라고 해도, 용접이 불가하거나 성형이 어렵다면 실제로 현업에 적용하는 것은 매우 제한적이 된다.

그런 관점에서 보면 Ti이나 Zr 혹은 Ta 과 같은 재질의 실제 적용은 단순히 Cost 관점의 고려 뿐만 아니라 원하는 형상을 제대로 만들 수 있는 지에 대한 고민이 함께 있어야 한다.

이런 고려 사항에는 시장의 수급 용이성과 제품 형상에 따른 제작과 가공의 방법에 대한 고민도 필요하다.

열처리를 어떻게 할 것인지, 표면 처리는 어떻게 할 것인지, 열간으로 혹은 냉간으로 성형할 것인지, 변형은 어떻게 관리할 것인지 등 매우 다양한 요소들이 고려되어야 한다.

성형과 가공의 관점에 대한 구체적인 사례와 좀더 현업에 가까운 소개는 다음 기회에 별도로 추가하기로 한다.

유지 보수의 관점

재질을 선정하고 적용하는 사람들이 종종 간과하는 부분이 유지 보수의 관점이다.

아무리 좋은 재질이라도 유지 보수가 어렵거나, 실제로 현업에서 운전 과정의 건전성을 확보하기 위한 적절한 Inspection & Monitoring 방안이 마땅치 않다면 그런 재질 설계에 충분한 신뢰도를 주기는 어렵다.

대표적인 사례가 지하에 매설되는 플라스틱 재질의 배관인데, 이들 배관의 건전성을 정상 운전 과정에서 혹은 심지어 유지 보수 과정에서 확인할 방법은 실제로는 매우 제한적이다.

결국 생애주기비용(Life Cycle Cost) 관점에서 재질을 선정하고 적용하는 것이 Material Engineer의 과제라고 할 수 있다.

위에 짧게 소개한 것 이외에도 많은 추가적인 고려 사항이 재질 설계와 적용 과정에서 필요하기에, 이상의 고려는 이런 업무 영역에 접근하기 위한 기본이라고 안내한다.

Lab testing 기준으로 penetration rate (corrosion rate이 아닌...)이 Good (<20 mpy) 라고 표기된 환경에서 실제 측정된 부식률 (actual inspected corrosion rate)이 20까지 가는 경우를 많이 보셨나요? 물론 제 경우도 그런 경우를 본 적이 매우 드물게 있습니다만, 이는 보통 해당 piece를 OSI와 같은 주기적 검사를 통해 부분적으로 사전에 업그레이드를 하는 매우 일반적입니다. 이것이 바로 설계가 아닌 공장의 corrosion & inspection team이 먹고 사는 길이지요. HMB의 stream 기준으로 whole section의 재질 선정을 초기 "설계"에서 다 업그레이드 하자 하면 거센 challenge를 당하기도 합니다. 그러한 lab testing 자료들이 일각에서는 의미 없다 볼 수도 있겠지만 초기 설계에서 재질 선정을 맨 땅에 헤딩할 순 없으니 참고할 수 있는 reference는 정도는 있어야 하지 않을까 생각해 봅니다.

이론과 실제가 다르기에 자주 접하게 되는 한계 상황이라고 봅니다.

최근 들어 특히 중동 지역의 EPC Project에서 재질 선정과 CA 적용의 기준을 근거를 대서 제시하라는 요구 사항들이 자주 나옵니다.

EPC 업체들 입장에서는 미치는 내용이지요. Life Cycle Cost를 감안하고 이후 적절한 유지 보수가 진행된다는 가정하에 재질 선정과 적용의 기본이 정해지는 것인데, 그걸 기술적인 근거를 통해 설계의 근거를 제시하라고 하면 어렵지요.

실제로 몇년 전의 Project에서 CDU OVHD의 Corrosion Allowance의 산정 근거를 대라는 아주 가벼운 Comment가 결국에는 해당 Line 전체를 Ni합금으로 Upgrade하는 결과를 가져 오기도 했습니다. (이 내용은 wet 조건과 Mixed two phase 조건에서 Monel의 저항성에 대한 언급은 아닙니다.)

그러다 보니 어설픈 Simulation Software 업체들이 난립하고 있고, 심지어 현장의 OSI 기준 설정을 그런 외부의 도움을 받아서 정립하자는 얘기까지 나오고 있네요. 가끔씩 답답하기도 하는데... 그래봐야 용병의 입장에서 더 이상의 참견은 곤란한 상황도 자주 접합니다.

은정철(Thomas Eun)씨의 지극히 부적절하고, 진실과 다른 불편한 댓글들이 있었기에 부득이 해당 댓글을 모두 비공개로 전환하겠습니다.

비상식적인 댓글과 공방으로 인해 여러 회원여러분들계 불편을 드려 죄송합니다.

초전문가적 글과 추가글 감사합니다